8月13日,紅星新聞記者從四川省公路規劃勘察設計研究院有限公司(以下簡稱“四川省公路院”)獲悉,經過數十年潛心研究,該公司研發的高韌性混凝土創新技術取得突破,并正式建成高韌性混凝土隧道電纜溝蓋板自動化生產線。

據悉,采用該技術制作的電纜溝蓋板,具有耐久性好、輕薄、高強高韌性、綠色低碳等特點,其最薄可至2㎝,使用壽命可超過100年。

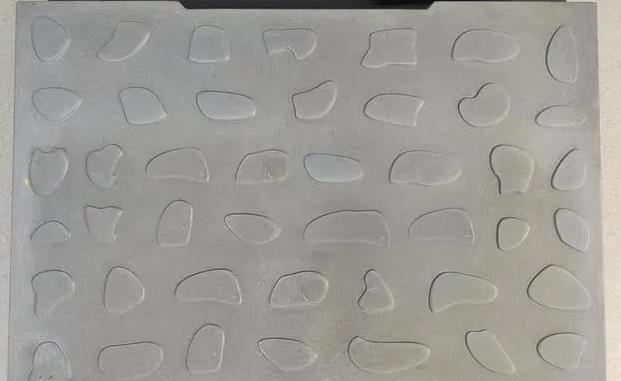

▲高韌性混凝土隧道電纜溝蓋板

全自動化生產

僅需5-6人,就可完成全過程生產

近日,隨著新建的高韌性混凝土隧道電纜溝蓋板自動化生產線開機啟動,這條國內最新一代小型預制構件自動化生產線正式開動。

據了解,這條生產線搭配攪拌勻致的拌合設備、溫控精準的蒸養系統和2臺智能搬運機器人、1臺碼垛機器人等系列智能化設備,只需5至6人便可以實現預制構件從原材料稱量、產品成型到成品打包的全過程生產,具有高度集約化、高效化、智能化的特點。車間內建有15間蒸養室,最大可滿足1.2萬塊隧道電纜溝蓋板蒸汽養護需求。

▲拌合設備——可一鍵上料、自動拌合,有效減少人工手動操作誤差

“這條生產線是針對高韌性混凝土的特殊狀態,經過匹配、研究確定的。”據四川省公路院相關負責人介紹,該生產線目前主要生產電纜溝蓋板。

傳統隧道電纜溝蓋板大多采用鋼筋混凝土現場制備而成,傳統混凝土原材料均來源于天然資源。另一方面,傳統鋼筋混凝土構件產品大多采用現場預制方式,質量參差不齊,還存在體積大、重量重,安裝和更換人工需求量大,后期運維成本高等痛點。

“鑒于此,我們潛心數十年自主研發的高韌性混凝土創新技術,在國內具有領先水平。”該負責人表示,該新技術利用密實骨架堆積理論和纖維增強技術,選用高品質機制砂,通過最優化級配設計,即可實現混凝土的高流動性和預制構件超高的抗壓抗拉強度、抗疲勞性、韌性及耐久性。

▲四川省公路院開展高性能混凝土配比研究

高強高韌性

抗折、彎拉強度是傳統蓋板的3至4倍

運用高韌性混凝土創新技術,可生產出適用于各種場景的新型建筑材料產品——高韌性混凝土預制構件。

以現場正式量產的隧道電纜溝蓋板為例,其具有良好的耐久性和防腐蝕性,其使用壽命超100年,大幅降低運營維護成本,全壽命周期內達到經濟節約的效果。

蓋板自重僅為18kg,厚度最薄可至2cm,為傳統鋼筋混凝土蓋板的四分之一,便于搬運、安裝和檢修,工人數量可減少一半,為工程提質增效。

▲小型預制構件自動化生產線

同時,運用新技術生產的蓋板強度更高,韌性更好,利用普通機制砂即可實現抗壓強度120Mpa、抗彎拉強度20Mpa以上,極限抗折和彎拉強度均可達到傳統蓋板的3至4倍,在業內屬領先水平;5kg重1.5米高落球沖擊7次以上不斷裂,反復搬運碰撞不會損壞。

此外,蓋板中也無需添加鋼筋,加之輕、薄的特點,使得水泥、砂石用量大幅減少,有效降低碳排放,綠色環保。

紅星新聞記者 閆宇恒 圖據四川省公路院

編輯 成序